本文摘录于《精细化工反应风险与控制》。

第七章 实施案例分析

精细化工生产中牵涉到各种类型的反应,涉及具有潜在风险的工艺过程及相关的化学品操作,容易导致爆炸、火灾、中毒等安全事故的发生,造成人员伤亡和经济损失。为了提高危险化学品储运、使用和化工生产装置的本质安全水平,指导化工行业对涉及危险工艺的生产装置进行自动化改造,国家安全生产监督管理总局(现中华人民共和国应急管理部,以下简称应急管理部)组织编制了《首批重点监管的危险化工工艺目录》和《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》,首批重点监管的危险工艺包括15种,2013年扩充为18种。

18种危险工艺分别为硝化工艺、氧化工艺、过氧化工艺、氯化工艺、光气及光气化工艺、加氢工艺、磺化工艺、氟化工艺、重氮化工艺、聚合工艺、烷基化工艺、偶氮化工艺、胺基化工艺、申解工艺(氯碱)、合成氨工艺、裂解(裂化)工艺、新型煤化工工艺及电石生产工艺。不同工艺过程的操作方法、反应器类型、处理方法各不相同,按照操作过程可分为釜式间歇反应、釜式半间隙反应、釜式连续化反应、流化床反应、固定床反应及微反应等。在反应风险研究及工艺风险评估过程中,需要根据工艺操作过程、反应器类型及反应的特点,建立相应的反应风险研究及风险评估模型,有针对地进行反应安全风险评估。

本文将会对硝化工艺的危险特性、重点监控工艺参数,以及如何建立有效的控制措施进行分析与探讨。

案例分析

2015年8月31日23时18分,山东某化学有限公司新建项目二胺车间混二硝基苯生产装置在试车投料过程中发生重大爆炸事故,导致25人受伤、13人死亡,直接经济损失4326万元。事故造成硝化装置爆作,框架厂房彻底损毁,爆炸中心形成东西18m、南北14.5m、深3.2m的椭圆状锥形大坑。爆炸造成北侧苯二胺加氢装置倒塌,南侧甲类罐区带料苯储罐(苯罐内存量582.9t,约670m²,占总容积的70.5%)破裂爆炸,苯、混二硝基苯空罐倾倒变形,周边建筑物的玻璃受到不同程度损坏。

经过事故调查和原因分析认为,车间负责人违章指挥,安排操作人员违规向地面排放硝化再分离器内含有混二硝基苯的物料,混二硝基苯在硫酸、硝酸以及硝酸分解出的二氧化氮等强氧化剂存在的条件下,自高处排向一楼水泥地面,在冲击力作用下起火燃烧,火焰炙烤附近的硝化机、预洗机等设备,使其中含有二硝基苯的物料温度升高,引发了爆炸。

事故发生的间接原因

①该公司安全生产法制观念和安全意识淡薄,安全生产主体责任不落实,项目在未取得相关部门审批手续之前,逃避监管,擅自开工违法建设。

②违规投料试车,违章指挥。在工艺条件、安全生产条件不具备的情况下,主要负责人擅自决定投料试车,冒险作业,紧急停车后,违反相关规定,负责人强令操作人员卸开硝化再分离器物料排净管道法兰,打开放净阀,向地面排放含有混二硝基苯的物料。

③ 安全防护措施不落实,安全管理混乱,安全管理制度不健全,安全生产责任制不完善,从业人员未按照规定进行安全培训,没有按照要求编制规范的工艺操作方法和安全操作规程。

硝化工艺危险特性

硝化是指向有机化合物分子中引入硝基(—NO2)而生成硝基化合物的反应过程。硝化反应主要有三种,第一种是硝基(—NO2)取代有机化合物中的氢原子,生成硝基化合物,其产物也叫G硝基化合物,如硝基甲苯、邻氯硝基苯等:第二种是硝基(—NO2)通过氢原子相连生成硝铵化合物的反应,其产物也叫 A硝基化合物,如六亚甲基四胺硝化生成环三亚甲基三硝胺;第三种是硝酸根(—NO2)取代有机化合物中羟基的反应,反应产物为硝酸酯,也叫O-硝基化合物,如硝化甘油、异山梨醇硝酸酯等。硝化反应是染料、炸药及某些医药、农药、精细化工产品生产过程中的重要反应步骤,通过硝化反应可生成多种芳烃、烷烃硝化物,如硝基苯类、TNT、硝基甲烷等以及制备苦味酸、染料、偶氮苯、联苯胺、氨基蒽醌类等重要化工原料。

硝化工艺为高危险性工艺,硝化反应的稳定性和安全性一直都是化工安全生产的重点。由于硝化反应导致的安全事故成为我国化工生产的血泪教训,如1987年和1991年我国TNT生产线的大爆炸,2005 年吉林石化双苯厂"11.·13"特大爆炸事故,2007年沧州大化"5.11"硝化系统爆炸事故,2009年河南洛染股份有限公司"7.15"重大爆炸事故,2012年河北克尔化工有限公司"2,28"重大爆炸事故,2015 年山东滨源化学有限公司"8.31"重大爆炸事故等,给社会带来了巨大的财产损失和重大人员伤亡。因此,明确确化工艺危险特性,对制定硝化工艺安全控制措施,保障安全生产十分重要。

硝化工艺的危险性总结

①硝化反应中的原料(被硝化的物质)具有燃爆危险性,易燃且有毒,如苯、甲苯等,属于甲类火灾危险性物质,如果使用或者储运不当,很可能造成爆炸燃烧,甚至酿成火灾和中毒事故。硝化剂具有强氧化性、吸水性和腐蚀性,常用的硝化剂是浓硝酸、混酸(浓硝酸和浓硫酸的混合物),与油脂、有机物,特别是不饱和有机化合物接触后,即可能引起燃烧或者爆炸事故。在制备硝化剂时,若体系温度过高或讲入少量水,会促使硝酸大量分解和蒸发,不仅会腐蚀设备,同时还可能引起爆炸事故。

② 硝化反应产物和副产物大多具有爆炸危险性,特别是多硝基化合物和硝酸酯,在受热、摩擦、撞击或接触火源时,极容易发生爆炸和火灾事故。例如:2,4,6-三硝基甲苯(TNT),是一种烈性炸药;脂肪族硝基化合物通常闪点较低,属于易燃液体;芳香族硝基化合物中苯及其同系列的硝基化合物属于可燃液体或可燃固体;二硝基和多硝基化合物性质极不稳定,在受热、摩擦、撞击或接触火源时都可能发生分解,甚至爆炸,并且爆炸破坏力很大;与此同时,部分硝基化合物具有高毒性,甚至致癌性,例如:硝基苯毒性很强,人经口最小中毒剂量(血液毒性)为200mg/kg;亚硝胺是强致癌物。

③ 硝化反应放热量大,反应进行速度快,温度不易控制。硝化反应过程中,温度越高,反应速率越快,引入一个硝基可释放出约153kJ/mol的热量,硝化反应过程必须及时移除反应热。在生产过程中,若冷却失效、加料失控或搅拌中途停止,极容易造成温度急剧升高而发生爆炸事故,混酸配制过程中,也会产生大量的热量,若不能及时移出,体系温度将持续升高,温度可达90℃以上,可能造成硝酸分解、释放出氮氧化物等有毒气体,导致中毒事故。

④ 大多数硝化工艺过程为非均相反应,若反应过程中,各反应组分分布不均匀,将会引起局部过热,导致危险事故的发生,尤其是在反应起始阶段,停止搅拌等原因造成传热失效是非常危险的,一旦再次开动搅拌,会导致局部剧烈反应,短时间内释放大量热量,引起爆炸事故。

⑤ 硝化反应易发生副反应和过反应,如水解、氧化、磺化等,将直接影响到生产安全。若在硝化反应过程中发生氧化反应,反应放出热量,同时释放大量红棕色氮氧化物气体,在体系温度升高后,可能导致氮氧化物气体与硝化混合物同时从设备中喷出,发生爆炸事故。在蒸馏或精馏硝基化合物时,潜在分解可能性,引发爆炸事故。

⑥ 硝化釜的搅拌装置采用甘油或普通机油等作为润滑剂,机油与反应物料混合,有可能发生硝化反应而形成爆炸性物质。

化工生产过程中,典型的硝化工艺列举如下。

(1)直接硝化法 苯硝化制备硝基苯;氯苯硝化制备邻硝基氯苯、对硝基氯苯;对甲基苯酚硝化制备邻硝基对叔丁基苯酚;对叔丁基苯酚制备邻硝基对叔丁基苯酚;丙三醇与混酸反应制备硝酸甘油;甲苯硝化生产三硝基甲苯(TNT);浓硝酸、亚硝酸钠和甲醇制备亚硝酸甲酯;丙烷等烷烃与硝酸通过气相反应制备硝基烷烃等都属于直接硝化工艺。

(2)间接硝化法 硝基胍、硝酸胍的制备;苯酚采用磺酰基的取代硝化制备苦味酸等属于间接硝化工艺。

(3)亚硝化法 二苯胺与亚硝酸钠和硫酸水溶液反应制备对亚硝基二苯胺;2-萘酚与亚硝酸盐反应制备1-亚硝基-2-萘酚等属于亚硝化工艺,亚硝化工艺潜在更高的风险。

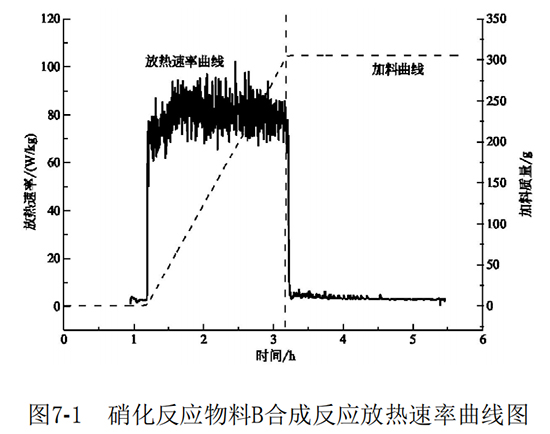

以某取代甲苯A经硝化反应,制备邻硝基某取代甲苯B为例,对硝化反应的热危险性进行分析。工艺过程简单描述:向反应釜中加入物料A和98%的浓硫酸,控制温度为30℃,滴加65%的浓硝酸,滴加时间为2.0h,滴加完毕后保温2.0h。物料B合成反应放热速率曲线如图7-1所示。

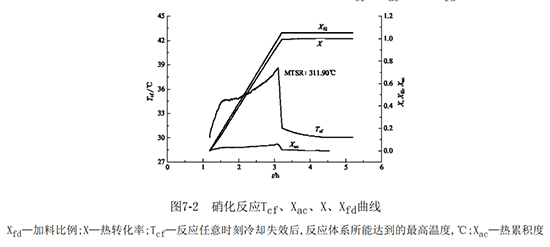

从图7-1中可以看出,滴加浓硝酸后,反应立即放热,滴加过程反应放热速率较高,基本稳定在90.0W/kg左右,说明滴加阶段反应放热量大,且反应速率快;滴加结束后,反应放热速率迅速下降至0W/kg,保温过程反应基本无热量放出,说明几乎不存在物料累积,反应速率快,且反应较为完全,该硝化反应过程近似为加料控制型反应。物料B合成过程摩尔反应热为-187.44kJ/mol(以物料A物质的量计),反应本身绝热温升为151.2K。该硝化过程一旦发生热失控,立即停止加料时,该硝化反应Tcf、Xac、X、Xfd曲线如图7-2所示。

由图7-2的Tcf曲线可看出,在反应过程中,反应体系所能达到的最高温度Tcf随时间变化呈现先增大后减小的趋势。由热转化率曲线Ⅳ可以看出,该反应物料热累积少,浓硝酸滴加结束后,热转化率接近100%。按目前的工艺条件,即使在物料热累积最大时反应发生失控,立即停止加料,体系所能达到的最高温度MTSR为38.5℃。此外,当物料热累积为100%时,体系能够达到的最高温度MTSR为181.2℃。

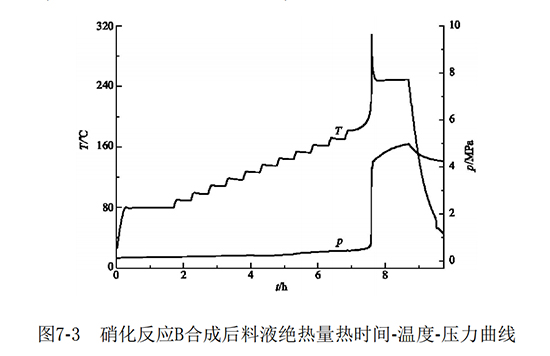

取B合成反应后料液进行安全性测试(图7-3)。B合成反应后料液在134.0℃时发生放气分解,在181.5℃时发生放热分解.分解过程体系温度及压力迅速升高,放热量为810J/g(以样品质量计),最大温升速率为1141.7℃/min,最大压升速率为4.5MPa/min。结合非绝热动态升温测试,进行分解动力学研究分析,获得分解动力学数据。B合成反应料液自分解反应初期活化能为131kJ/mol,中期活化能为70kJ/mol;B合成反应后料液热分解最大反应速率到达时间为8h、24h对应的温度TD8为138℃、TD24为125℃。

根据研究结果,B合成过程反应安全风险评估结果如下:

①此硝化反应本身绝热温升△Tad为151.2K,该反应失控的严重度为“2级”。

当物料热累积为100%时,体系能够达到的最高温度MTSR为181.2℃,高于体系沸点及反应后料液的T2该硝化反应危险性高。

若硝化过程一旦发生热失控,立即停止加料,体系所能达到的最高温度MTSR为38.5℃。

② 在绝热条件下失控反应最大反应速率到达时间(TMRad)大于24h,失控反应发生的可能性等级为"1级",为很少发生,一旦发生热失控,人为处置失控反应的时间较为充足,事故发生的概率较低。

③ 风险矩阵评估的结果:风险等级为"Ⅰ级",属于可接受风险,生产过程中需采取常规的控制措施,并适当提高安全管理和装备水平。

④ 反应工艺危险度等级为"1级"(Tp≤MTSR<MTT<TD24)。在反应发生失控后,体系温度升高并达到热失控时工艺反应可能达到的最高温度MTSR,但MTSR小于技术最高温度MTT和体系在绝热过程中最大反应速率到达时间为24h时所对应的温度TD24。此时,体系不会引发物料的二次分解反应,也不会导致反应物料剧烈沸腾而导致冲料危险。体系热累积产生的热量,反应混合物的蒸发等可以带走部分,为系统安全提供一定的保障条件。

重点监控工艺参数及安全措施

硝化工艺的重点监控单元为硝化反应釜和分离单元,工艺过程中的重点监控的工艺参数包括:硝化反应釜内搅拌速率、温度;硝化剂流量;冷却介质流量;反应体系pH值;产物中杂质含量;蒸馏或精馏分离系统温度;蒸馏或精馏塔釜杂质含量等。应急管理部对硝化工艺的安全控制基本要求为:自动进料控制和联锁;反应釜温度的报警和联锁;搅拌的稳定控制和联锁;紧急冷却系统;分离系统温度控制与联锁;塔釜杂质监控系统;安全泄放系统等。硝化工艺的控制系统最好采用DCS控制系统,确保安全设施的配置齐全和完好,提高本质安全装备设施水平。

化工生产中涉及硝化工艺过程,部分细化的安全控制措施列举如下:

①厂房车间设计应符合国家爆炸危险场所要求的安全规定,所有电气设备防爆,通风良好,并严禁带入火种。

②硝化反应配制混酸作为硝化剂时,应先用水将浓硫酸稀释,稀释时应在搅拌和冷却条件下将浓硫酸缓慢滴加至水中,不可反加料,以免发生爆溅;浓硫酸稀释后,在不断搅拌和冷却条件下加入浓硝酸并要严格控制体系温度以及配比,直至充分混合均匀,不能把未经稀释的浓硫酸与浓硝酸混合,以免刷烈放热而引起突然沸腾冲料或者爆炸。

③ 硝基化合物具有爆炸性,形成的中间产物(如二硝基酚盐等)有强爆炸威力,在蒸馏或精馏硝基化合物(如硝基苯蒸馏)时,应防止热残渣与空气混合,以免发生爆炸。

④ 应确保硝化设备严密不漏,防止硝基化合物溅到蒸汽管道等高温表面上面引起分解、爆炸和燃烧。同时严防因硝化器夹套焊缝腐蚀使冷却水漏入硝化反应体系中;硝化反应器搅拌轴润滑时,不可使用普通机油或者甘油,以免被硝化形成爆炸性物质。

⑤ 将硝化反应釜内温度与釜内搅拌、硝化剂滴加速率、硝化反应釜夹套冷却水进水阀形成联锁自控关系;在硝化反应釜处于异常情况下,启动紧急停车系统,当硝化反应釜内温度超过规定温度或搅拌系统发生故障,自动报警并立即自动停止加料;硝化剂加料应采用双阀控制,固体物质则必须采用漏斗等设备,使加料工作机械化;硝化岗位应设置相当容积的紧急放料槽。

⑥ 分离系统温度与加热、冷却系统形成联锁自控,体系超过规定温度时,能够立即停止加热并启动紧急冷却。

⑦ 硝化岗位生产设备采用防腐材料,以防硝酸、硫酸等腐蚀设备,发生泄漏,造成人员伤害或是引发火灾和爆炸事故。

中华人民共和国国家发展和改革委员会 中华人民共和国工业和信息化部 中华人民共和国应急管理部 中华人民共和国生态环境部 中华人民共和国科学技术部 中华人民共和国财政部 中华人民共和国商务部 中国石油和化学工业联合会

江苏省发展和改革委员会 江苏省工业和信息化厅 江苏省财政厅 江苏省生态环境厅 江苏省科学技术厅 江苏省商务厅 江苏省应急管理厅 江苏省市场监督管理局 江苏省统计局

北京市化学工业协会 天津市石油和化工协会 辽宁省石油和化学工业协会 内蒙古石油和化学工业协会 重庆市石油与天然气学会 河北省石油和化学工业协会 山西省化学工业协会 吉林省能源协会 黑龙江省石化行业协会 浙江省石油和化学工业行业协会 安徽省石油和化学工业协会 福建省石油和化学工业协会 江西省石油和化学工业协会 河南省石油和化学工业协会 湖北省石化行业协会 湖南省石油化学工业协会 广东省石油和化学工业协会 海南省石油和化学工业行业协会 四川省化工行业协会 贵州省化学工业协会 云南省化工行业协会 陕西省经济联合会 甘肃省石化工业协会 青海省化工协会

电话:协会:025-8799064 学会:025-86799482

会员服务部:025-86918841

信息部:025-86910067

传真:025-83755381

邮箱:jshghyxh@163.com

邮编:210019

地址:南京市梦都大街50号东楼(省科技工作者活动中心)5楼

增值电信业务经营许可证:苏B2-20110130

备案号:苏ICP备13033418号-1